Ce n'est pas tout à fait comme demander "Thé, Earl Grey, chaud" et avoir une boisson fumante, mais presque. "Vous commencez par un dessin de la pièce que vous souhaitez construire, vous appuyez sur un bouton et la pièce sort", a déclaré Karen Taminger, responsable technologique du programme aéronautique fondamental de la NASA.

Electron Beam Freeform Fabrication ou EBF3150 crée des pièces pour les avions - pas les aliments et les boissons - et utilise un processus de construction respectueux de l'environnement pour fabriquer des objets métalliques en couches. Cette technique pourrait révolutionner l'industrie aéronautique et pourrait également avoir des applications pour le futur vaisseau spatial et la communauté médicale. Il peut être utilisé pour fabriquer de petites pièces détaillées ou de gros morceaux structurels d'avions.

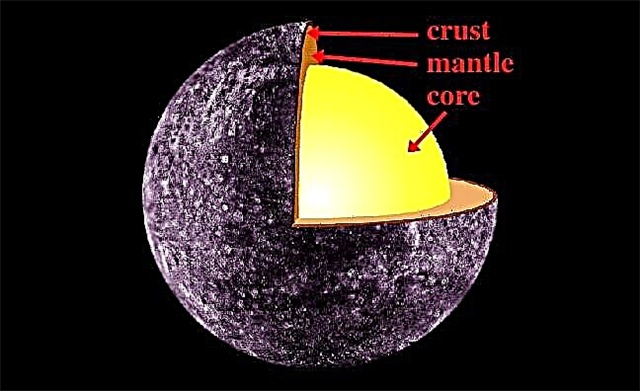

L'EBF3150 fonctionne dans une chambre à vide, où un faisceau d'électrons est focalisé sur une source de métal à alimentation constante, qui est fondue puis appliquée couche par couche sur une surface tournante jusqu'à ce que la pièce soit complète. Un dessin détaillé en coupe transversale de la pièce est introduit dans l'ordinateur de l'appareil, fournissant des informations sur la façon dont la pièce doit être construite de l'intérieur vers l'extérieur. Cela guide le faisceau d'électrons et l'afflux de métal pour produire l'objet, le construisant couche par couche.

Les applications commerciales de l'EBF3150 sont déjà connues et son potentiel déjà testé, a déclaré Taminger, notant qu'il est possible que, dans quelques années, certains avions volent avec des pièces fabriquées par ce procédé.

Les métaux utilisés doivent être compatibles avec le faisceau d'électrons afin qu'il puisse être chauffé par le flux d'énergie et brièvement transformé en forme liquide. L'aluminium est un matériau idéal à utiliser, mais d'autres métaux peuvent également être utilisés. En fait, l'EBF3150 peut gérer deux sources différentes du métal de base en même temps, soit en les mélangeant ensemble dans un alliage unique ou en incorporant un matériau à l'intérieur d'un autre, comme l'insertion d'un brin de fibre de verre à l'intérieur d'une pièce en aluminium, permettant le placement de capteurs dans des zones qui étaient auparavant impossibles, a déclaré Taminger.

Alors que l'équipement EBF3 testé au sol est assez grand et lourd, une version plus petite a été créée et testée avec succès sur un jet de la NASA qui est utilisée pour fournir aux chercheurs de brèves périodes d'apesanteur. La prochaine étape consiste à effectuer une démonstration du matériel sur la Station spatiale internationale, a déclaré Taminger.

Les futures équipes de la base lunaire pourraient utiliser l'EBF3 pour fabriquer des pièces de rechange au besoin, plutôt que de compter sur un approvisionnement en pièces lancées depuis la Terre. Les astronautes pourraient être en mesure d'exploiter les matières premières du sol lunaire, ou même de recycler les embarcations de débarquement utilisées en les faisant fondre.

Mais le potentiel immédiat et le plus grand pour le processus se trouve dans l'industrie aéronautique où les principaux segments structurels d'un avion de ligne, ou des carters pour un moteur à réaction, pourraient être fabriqués pour environ 1000 $ la livre de moins que les moyens conventionnels, a déclaré Taminger.

L'appareil est respectueux de l'environnement car sa technique de fabrication unique réduit la quantité de déchets. Normalement, un constructeur d'aéronefs peut commencer avec un bloc de titane de 6000 livres et l'usiner jusqu'à une pièce de 300 livres, laissant 5700 livres de matériau qui doit être recyclé et en utilisant plusieurs milliers de gallons de liquide de coupe utilisé dans le processus.

"Avec EBF3, vous pouvez construire la même pièce en utilisant seulement 350 livres de titane et usiner seulement 50 livres pour obtenir la pièce dans sa configuration finale", a déclaré Taminger. «Et le processus EBF3 utilise beaucoup moins d'électricité pour créer la même pièce.»

Alors que les pièces initiales pour l'industrie aéronautique seront des formes simples, remplaçant les pièces déjà conçues, les futures pièces conçues à partir de zéro avec le processus EBF3150 à l'esprit pourraient conduire à des améliorations de l'efficacité du moteur à réaction, du taux de consommation de carburant et de la durée de vie des composants.

"Il y a beaucoup de puissance à pouvoir construire votre pièce couche par couche, car vous pouvez obtenir des cavités internes et des complexités qui ne sont pas possibles avec l'usinage à partir d'un bloc solide de matériau", a déclaré Taminger.

Pour plus d'informations, regardez la présentation de Karen Taminger sur l'EBF3150.

Source: NASA